Guida alla scelta del misuratore di portata per una migliore misurazione del flusso di gas:

Confronto tra pressione differenziale e tecnologie di dispersione termica

Poiché i costi dei combustibili e dei materiali di consumo (gas naturale, idrogeno, ossigeno, ecc.) continuano ad aumentare, la capacità di misurare accuratamente la quantità impiegata in un processo diventa significativa per contenere i costi e definire i profitti finali. In passato poteva essere accettabile assimilare queste spese come spese generali necessarie per condurre gli affari, ma sempre più aziende stanno iniziando ad analizzare i materiali di consumo usati nei processi di trattamento termico, per determinare la redditività di ogni singolo processo: in questo scenario si inserisce la corretta scelta del misuratore di portata.

Pertanto, è importante implementare una strategia per aggiungere dispositivi di misurazione della portata di gas accurati ed efficaci in termini di costi a riscaldatori, caldaie e attrezzature di cogenerazione.

Tecnologie generali dei misuratori di portata

Una volta che si è deciso di aggiungere questo ulteriore elemento di misurazione, dovrebbe essere relativamente facile effettuare la scelta del misuratore di portata che soddisfi le proprie esigenze. Sono disponibili la Pressione Differenziale con elementi di flusso primario, Magnetica, Ultrasuoni, Turbina, Venturi, Rotametro, Coriolis,

Basic Flow Rate Formulas

Diffusione dei Vortici, Dispersione Termica e molte altre tecnologie. Si può aggiungere lo stesso tipo di misurazione usato in altre parti dell’impianto, dato che si ha una certa familiarità con esso, oppure si può cercare “misuratori di portata” sul web e trovare rapidamente un paio di misuratori, qualcosa di economico o ad alta tecnologia, che farà il lavoro per noi.

Quanto può essere difficile? Sfortunatamente, richiede più analisi di questa per assicurarci di ottenere il giusto misuratore di portata per il caso specifico. Tutti noi dovremmo ormai capire che ci sono vantaggi e svantaggi associati a qualsiasi tipo di tecnologia utilizzata nella misurazione dei processi.

Solo il tipo di fluido che stiamo cercando di misurare può limitare le opzioni disponibili. I fluidi si presentano sotto forma di liquidi, liquami, gas e vapore. Le preoccupazioni associate alla misura della portata di un liquido o di un liquame sono minori, dato che sono considerati incomprimibili e, se omogenei, hanno una densità costante.

I gas richiedono più attenzione, dato che sono comprimibili, il che si traduce in una densità che varia al cambiare della pressione e della temperatura del processo. Il vapore presenta la sua propria serie di complicazioni poiché non solo è comprimibile, ma ha un alto contenuto di umidità a temperature relativamente alte.

Per gli scopi di questo articolo, esamineremo le differenze tra liquidi e gas. Per motivi che verranno esposti, un metodo collaudato per misurare un liquido non si traduce necessariamente in una buona soluzione per misurare un gas. Quando si sceglie un misuratore di portata per la misurazione dei gas, si dovrebbero prendere in considerazione, ma non necessariamente solo, i seguenti elementi: precisione, rapporti di turndown, cadute di pressione, temperature di processo, requisiti aggiuntivi del sensore e connessioni al processo.

Per aiutare a sviluppare un metodo che ci permetta di confrontare efficacemente le tecnologie, esamineremo in modo specifico come questi fattori vengono gestiti dalle tecnologie di pressione differenziale e dispersione termica.

Tecnologia della pressione differenziale

Il metodo più comune per misurare la portata del liquido è quello di utilizzare un trasmettitore di pressione differenziale (DP) con una piastra di orifizio a spigoli vivi. L’estrazione della radice quadrata della caduta di pressione attraverso l’orifizio è direttamente proporzionale alla portata volumetrica nel tubo (Figura 1).

Altri elementi primari di flusso utilizzati per effettuare misurazioni simili con i trasmettitori DP sono i tubi di Pitot, i tubi di Pitot mediatori (ad es. Annubar), i v-wedges e i v-cones (ad es. McCrometer).

Questi stessi strumenti sono spesso utilizzati nella misurazione della portata del gas per mantenere l’uniformità della strumentazione in tutto l’impianto. Mentre questo è ragionevole dal punto di vista della manutenzione e dell’inventario, il nostro vero obiettivo è quello di migliorare la misurazione della portata di gas del processo.

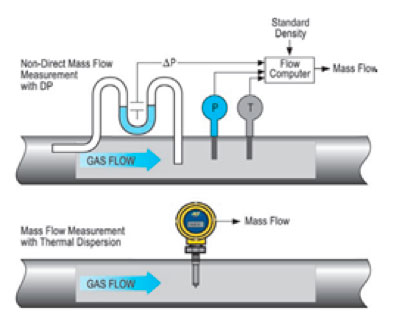

Poiché ora stiamo cercando di misurare un gas comprimibile, dobbiamo comprendere che conoscere la portata massica è più utile rispetto alla portata volumetrica (Figura 2). Senza considerare che la densità di un gas cambierà con le variazioni di temperatura e pressione del processo, una lettura della portata volumetrica non sarà una rappresentazione accurata del consumo reale di gas in un processo.

Questa limitazione dei misuratori di portata volumetrica in applicazioni di gas può essere superata. L’aggiunta di trasmettitori di pressione e temperatura può fornire i dati necessari per compensare i cambiamenti di densità del gas nelle condizioni di processo. L’invio dei valori di flusso, temperatura e pressione al PLC o al DCS permetterà il calcolo della portata massica.

A questo punto abbiamo aggiunto complessità, spese extra per i sensori e spese extra per l’installazione alla nostra misurazione della portata di gas (Figura 3). Quando si lavora con elementi di flusso come un orifizio o un tubo di Pitot mediatore, l’uso di un trasmettitore multi-variabile semplificherebbe sicuramente la nostra installazione. Diversi fattori entrano in gioco quando si determina la precisione effettiva di un trasmettitore DP utilizzato in combinazione con un elemento di flusso primario.

Non dobbiamo partire dalla convinzione errata che un trasmettitore DP fornirà una precisione di +/- 0,1% o superiore, a seconda del produttore. Se si esaminassero meglio le specifiche, la precisione potrebbe variare con il rapporto di span (turndown), la percentuale di portata misurata, il drift a lungo termine, gli effetti della temperatura e gli effetti della pressione statica.

Nelle migliori condizioni, l’accuratezza può essere superiore al +/- 1%, ma la vera precisione può essere del +/- 5% o superiore nelle reali condizioni di processo. Non abbiamo ancora preso in considerazione le imprecisioni aggiuntive associate ai trasmettitori di pressione e temperatura supplementari, richiesti in quanto stiamo cercando di determinare la portata massica, non volumetrica! Possiamo ridurre ulteriormente la precisione nel caso in cui il gas abbia particelle che possono accumularsi intorno ai bordi dell’orifizio o tappare le piccole aperture in un tubo di Pitot nel corso del tempo. Un elemento di flusso v-wedge può essere più tollerante nelle applicazioni con gas sporco.

Quando si usa un trasmettitore DP con un orifizio, il rapporto di turndown dovrebbe essere più sulla linea di 10:1, o forse 20:1, a seconda del trasmettitore. Questo potrebbe diventare un problema significativo quando la portata di gas richiesta è alta per un processo e molto bassa per un altro. Senza un adeguato turndown, potremmo ritrovarci con un misuratore che è in grado di misurare accuratamente solo la parte alta dell’intervallo di portata. È una pratica comune quella di “impilare” misuratori di varia portata per prendere le letture dallo stesso elemento di flusso primario al fine di aumentare il campo di flusso misurato. Questo approccio aumenta ulteriormente il costo e la complessità del nostro sistema. L’uso di un orifizio a spigolo vivo o di qualsiasi altro tipo di elemento di flusso primario ha lo scopo di creare una differenza di pressione misurabile.

Anche se la caduta di pressione non è critica in ogni applicazione con gas, ha un impatto sull’efficienza di un processo sotto forma di energia sprecata. Per una piastra di orifizio, questa perdita potrebbe essere significativa nel corso della durata del nostro processo. La mediazione dei tubi di Pitot o delle v-wedge può limitare queste perdite, riducendo la dimensione dell’ostruzione nella linea di flusso. Nel caso di un orifizio, questa perdita può essere dell’ordine di 50″ c.a., in una linea da 4″ per una portata di 3.000 SCFM. Date le stesse condizioni, questo valore può essere inferiore a 20″ c.a. per un tubo di Pitot medio e un v-wedge.

Con basse pressioni di processo, queste perdite possono limitare la nostra capacità di mantenere la portata minima richiesta dal nostro sistema. Quando si eseguono misurazioni della portata massica, dobbiamo prendere in considerazione le temperature effettive del processo. Anche se ci sono molte applicazioni in cui i gas vengono forniti a condizioni ambientali, ci sono anche applicazioni in sistemi di riscaldamento e cogenerazione in cui le temperature possono essere piuttosto elevate. La maggior parte dei trasmettitori DP sono classificati per temperature fino a 250 °F in corrispondenza della cella di misura. Per quelle applicazioni che superano significativamente questo valore, per esempio 500 °F o simili, sarà necessario utilizzare un tubo a impulsi per dissipare il calore extra dal processo. Una regola generale è circa 30 cm di tubo in acciaio inossidabile per 100 °F. Per temperature ancora più elevate, può essere richiesto l’uso di una guarnizione di processo (chimica) con un fluido di riempimento non espandibile. L’uso di una tubazione a impulso o di una guarnizione di processo non è una grande preoccupazione, ma dobbiamo essere consapevoli che rallenterà il tempo di risposta del misuratore, aggiungerà costi e complessità alla nostra installazione e richiederà un’adeguata altitudine se c’è condensa nelle condutture.

La corretta installazione di un trasmettitore DP su un elemento di flusso primario aggiunge ulteriore complessità alla nostra installazione. Per garantire la precisione, i trasmettitori DP richiedono controlli periodici di calibrazione. Per eseguire questi controlli con il sistema in funzione, è comune l’installazione di un collettore a 5 vie tra l’elemento di flusso e il trasmettitore. Questo collettore permette sia l’isolamento dal processo che la capacità di applicare una fonte di pressione nota per i controlli di calibrazione del valore zero e dello span. Si può anche usare un collettore a 3 vie, ma permette solo l’isolamento dal processo, e quindi dovrebbe essere rimosso dal collettore per eseguire le calibrazioni. In entrambi i casi, è un altro elemento che si aggiunge ai nostri costi.

Tecnologia a Dispersione Termica

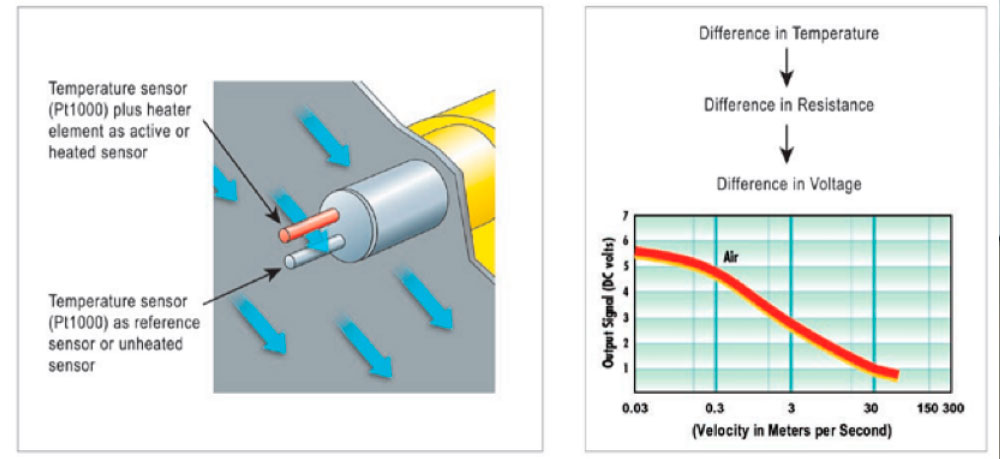

Un’altra tecnologia spesso utilizzata nelle installazioni per la misurazione della portata di gas è il misuratore di portata a Dispersione Termica. Può anche essere indicato come differenziale termico (Delta-T) o semplicemente termico. Questo particolare strumento fa uso di due RTD ad alta precisione. Un RTD di riferimento misura la temperatura del processo e un RTD attivo viene portato a un valore noto, per creare una temperatura differenziale tra i due sensori. Quando non c’è flusso, il differenziale sarà al massimo. Quando il gas comincia a fluire, la RTD attiva comincia a raffreddarsi e diminuisce il differenziale tra i due sensori (Figura 4). Questa è una semplificazione grossolana del principio di funzionamento, ma ci fornisce una comprensione di base. La tecnologia termica è vantaggiosa perché tiene conto anche della densità, della viscosità assoluta, della conduttività termica e del calore specifico del gas da misurare. Il risultato finale è una lettura molto accurata della portata massica che non richiede strumentazione o calcoli aggiuntivi. La precisione di un misuratore di portata massica termico è molto semplice. È comunemente suddivisa in due componenti: una percentuale di lettura e una percentuale su vasta scala. Questi strumenti sono immuni al drift a lungo termine, sono comunemente compensati per ampi intervalli di temperatura e gli effetti dei cambiamenti di pressione sono trascurabili. Quindi, per capire veramente come le tecnologie si possano confrontare, dobbiamo considerare le nostre condizioni di processo peggiori ed eseguire i calcoli.

Per la maggior parte delle applicazioni, possiamo aspettarci di ottenere un rapporto di turndown di 100:1 con un misuratore termico. Questo ci permette di mantenere un alto livello di precisione sull’intera gamma di portata senza dover “sovrapporre” più strumenti.

La caduta di pressione attraverso un orifizio a spigolo vivo rispetto alla caduta attraverso un elemento di portata termica a punto singolo può essere da 5 a 10 volte maggiore. La differenza più significativa può essere osservata quando stiamo operando dal 70% al 100% della portata massima. Usando il nostro esempio di una portata di 3.000 SCFM in una linea da 4″, la caduta di pressione è dell’ordine di 15″ c.a. per un misuratore termico rispetto a 50″ c.a. per un misuratore DP e un orifizio.

I misuratori termici sono per loro natura adatti ad applicazioni ad alta temperatura. Dato che abbiamo strettamente a che fare con RTD in pozzetti termometrici, le capacità di temperatura standard di questi misuratori arrivano a circa 350°F. Con modifiche al design dell’elemento di flusso, alcuni produttori offrono varianti adatte a temperature di processo che vanno da 500 °F a 850 °F e che non richiedono ulteriori accorgimenti per l’installazione. L’installazione di un elemento di flusso termico è semplice. Nel caso di un misuratore in linea, gli elementi possono essere dotati di filettature o flange. Con gli elementi a inserimento, è comune installare le unità con un raccordo a compressione filettato.

A differenza di un trasmettitore DP, la calibrazione periodica di un misuratore termico non è richiesta. I produttori possono raccomandare di eseguire un controllo di taratura ogni 12-18 mesi. Nel caso di processi che funzionano in modo continuo o che coinvolgono gas sporchi, si raccomanda l’uso di un gruppo di premistoppa e di una valvola a sfera con un misuratore a inserimento per l’estrazione dell’elemento di flusso, sia per la calibrazione che per l’ispezione e la pulizia.

Come qualsiasi altro strumento, la tecnologia a dispersione termica ha dei limiti e non è ottimale per alcune applicazioni. Innanzitutto, questi strumenti non sono adatti per misurare le portate di liquidi, liquami o vapore saturo. La tecnologia termica è più adatta per la misurazione di gas secchi, gas con umidità limitata o vapore surriscaldato (senza vapore acqueo). Dobbiamo anche tenere presente che i misuratori termici sono normalmente calibrati per una composizione di gas specifica. Per esempio, può trattarsi di un singolo gas come aria, idrogeno, ossigeno, ecc. o di una composizione come il gas naturale (metano ed etano). Se la composizione cambia, la lettura della portata massica rimarrà ripetibile ma non sarà più così precisa. L’uso di un coefficiente di correzione può migliorare la precisione entro limiti tollerabili per alcuni processi. Se il nostro processo presenta della condensa nelle linee, un misuratore termico può fornire delle false letture a causa del raffreddamento dell’RTD attivo, non direttamente collegato alla portata.

In alcuni casi, il posizionamento adeguato dell’elemento di flusso nella tubazione può ridurre o eliminare questo effetto. Altri casi potrebbero richiedere l’uso di vasi di condensazione (knock-out) o filtri per ridurre la percentuale di umidità a livelli ammissibili.

Condizioni di flusso ideali o reali

Un altro fattore che influisce sulla misurazione accurata della portata di gas sono le condizioni delle tubazioni a monte e a valle (in linea retta). Per tubazioni fino a 6″, è generalmente riconosciuto come necessario un tratto rettilineo di 20 diametri di tubo (cioè 20D) a monte e 10 diametri di tubo (cioè 10D) a valle del punto di misurazione, per un profilo di flusso interamente elaborato.

I requisiti accettabili per le tubazioni oltre i 6″ sono 15D a monte e 7,5D a valle. Sebbene sia realistico essere in grado di trovare un tratto rettilineo di 2,2 metri di tubo da 3″, è più difficile trovare un tratto idoneo di 6,5 metri per un tubo da 12″. Quando le condizioni del tratto rettilineo sono sbagliate, le ostruzioni (ad esempio gomiti, valvole, ecc.) possono interrompere il profilo del flusso e ridurre la precisione di qualsiasi tecnologia di misurazione della portata utilizzata. Poiché il nostro obiettivo è quello di perfezionare la misurazione della portata, non dovremmo accettare questi ulteriori errori. Il passo successivo è quello di individuare il disturbo del flusso causato dalle condizioni effettive delle nostre tubazioni. Molte ostruzioni presenti in linea possono generare profili distorti legati alla velocità.

Questo influenzerà le letture dei misuratori, che si basano sulla velocità media o massima di un profilo di flusso perfettamente sviluppato. Nel caso di gomiti non in piano, avremo anche un effetto vorticoso. Sapere questi elementi ci aiuterà a scegliere un dispositivo di condizionamento che soddisfi adeguatamente le nostre esigenze.

I tipi comuni di condizionatori di portata sono piastre perforate, schermi, lamelle, fasci di tubi e linguette (Figura 5). Questi sono tutti semplici dispositivi meccanici che vengono installati nelle tubazioni di processo prima del punto di misurazione. Le piastre perforate e gli schermi svolgono un lavoro adeguato nel generare un profilo di velocità misurabile, ma hanno dei limiti quando si tratta di vortici. I fasci di tubi e le palette forniscono un migliore condizionamento per il vortice, ma permettono a una buona parte di profilo di velocità distorto di raggiungere il punto di misurazione. Solo il design a linguette ha dimostrato di eliminare gli effetti sia di un profilo di velocità distorto che del vortice, generando un profilo di velocità estremamente ripetibile e misurabile.

Come gli elementi di flusso primario, il design del condizionatore di portata può presentare perdite di pressione, che equivalgono a uno spreco di energia. Le perdite maggiori si osservano con le piastre perforate, mentre la minore quantità è quella associata al design della linguetta. Nel caso dei misuratori di portata termici, alcuni produttori hanno integrato i dispositivi di condizionamento della portata nel loro elemento di flusso (Figura 6).

Questo è un grande vantaggio per voi, perché non solo avete ridotto la quantità di tratti rettilinei necessari per la vostra installazione, ma ora avete uno strumento che è stato completamente calibrato sulle vostre condizioni di processo, e che vi fornirà un livello molto alto di accuratezza nella misurazione.

Conclusione

La scelta del misuratore di portata adeguato a misurare la quantità di gas consumata in un processo può essere impegnativa. Finché non si è determinato quali tipi di tecnologia sono adatti alle condizioni effettive del processo, non si dovrebbe saltare alla valutazione dei costi associati al prezzo di acquisto e all’installazione. Coinvolgere uno o due produttori di misuratori di portata di gas esperti nella fase di valutazione iniziale può aggiungere un valore, permettendo loro di dare consigli in anticipo per quanto riguarda il miglioramento delle misurazioni della portata. Avrete quindi la certezza che i misuratori di portata che avete selezionato sono giusti per l’applicazione e forniranno alla vostra azienda delle misurazioni accurate, in modo da ottimizzare il processo e raggiungere obiettivi di riduzione dei costi.