- Esigenze dell'automazione di processo - Sfide per la comunicazione nell'industria di processo -Perché spostarsi verso una soluzione Ethernetbased anche nel processo - L'adozione di APL dipende dalla tipologia dei sensori

Bus di campo

Articoli, News, PDF, Prodotti, Webinar su Bus di campo.

Ethernet e automazione di processo

PROFINET per un'integrazione verticale sostenibile

- Paolo Ferrari

- Articoli/Atti convegno

- Le nostre tecnologie in una visione d'insieme - 30+ anni di "full digital" - Reti sicure e convergenti per la fabbrica del futuro - Information models per tutti i componenti - OPC UA e dizionari standard - Produzione modulare con Module Type Package (MTP) - Flessibilità e ridotto time to market - Standard Robot Command Interface - Location service e gestione asset - Consumi sostenibili - PROFIenergy

Implementare l'IIoT nella misura di processo

- Massimo Restelli

- Articoli/Atti convegno

- Ethernet-apl: opportunità - Il cloud di Endress+Hauser: NETILION - Difficoltà e opportunità del IIot

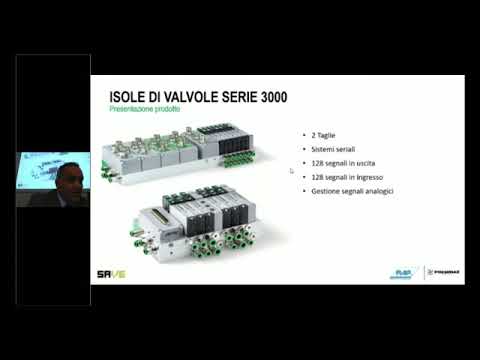

Elettrovalvole utilizzabili In isole elettropneumatiche multipolari

- Espa Gianluca

- Articoli/Atti convegno

Caratteristiche principali delle elettrovalvole utilizzabile In isole elettropneumatiche multipolari o bus di campo. Esempi applicativi in Industria 4.0.

Reti di comunicazione Robot e Industry 4.0

- Paolo Ferrari

- Articoli/Atti convegno

Sempre più robot fissi e mobili vengono integrati come sistemi completi per aumentare il grado di automazione e ridurre i costi. Quando la linea è controllata da PLC è necessario controllare e programmare in modo uniforme quelli di diversi produttori direttamente dal tool di programmazione PLC.

Un aggiornamento tecnologico: i protocolli di comunicazione industriale

- Alberto Sibono

- Articoli/Atti convegno

Le tecnologie proposte dal Consorzio PROFIBUS e PROFINET si stanno evolvendo ed adeguando, anzi precorrendo, quelle che saranno i futuri sviluppi nel settore della comunicazione industriale e sono già stati implementate funzionalità e servizi che permettano di soddisfare le sempre maggiori richieste di prestazione da parte del settore.

Tecnologia PROFIBUS

- Consorzio Profibus e Profinet Italia - P.I.

- Articoli/Atti convegno

La tecnologia di trasmissione dati è solo seriale attraverso una rete ad anello detta token ring. Utilizzandoun solo cavo, PROFIBUS ha il vantaggio di ridurre il cablaggio tra i nodi della rete ed è principalmente utilizzato per collegare il Master (PLC) con utenze I/O remote.

Tecnologia PROFINET

- Consorzio Profibus e Profinet Italia - P.I.

- Articoli/Atti convegno

La comunicazione industriale è una delle tecnologie chiave per l'automazione moderna. Quest'ultima viene utilizzata per controllare e monitorare macchine e sistemi nella produzione e nei processi produttivi. Inoltre, interconnette le isole di produzione ed integra altre attività quali la logistica,

Tecnologia IO-Link

- Consorzio Profibus e Profinet Italia - P.I.

- Articoli/Atti convegno

IO-Link (IEC61131-9) è un protocollo di comunicazione seriale basato su standard aperti che consente lo scambio bidirezionale dei dati tra i sensori e i dispositivi collegati a un master. Il master IO-Link trasmette a sua volta i dati su reti e fieldbus diversi, rendendoli accessibili per utilizzarl

Progettazione di Rete in Profinet - Prestazioni ottimali dal primo telegramma

- Indu-Sol GmbH

- Articoli/Atti convegno

- Cause specifiche di una comunicazione di rete instabile - Lo switch come elemento centrale delle strutture di rete - Far convergere i dati diagnostici distribuiti - Monitoraggio centrale delle condizioni tramite software - Considerazioni conclusive per una struttura di rete efficiente

PROFINET - The Movie | Technology Made Easy

- Indu-Sol GmbH

- Articoli/Atti convegno

La tecnologia Profinet fatta semplice. Paragonando il traffico Profinet alle strade delle nostre città viene spiegato il comportamento dei vari tipi di pacchetti e di comunicazioni in tempo reale all'interno della rete e perché sono necessari sistemi di controllo.

PROFIBUS e PROFINET: prevenire è l'anima della manutenzione 4.0

- Alberto Sibono

- Articoli/Atti convegno

- Organizzazione e protocolli di comunicazione - Le reti di comunicazione disponibili - Ruolo della comunicazione: ambienti di applicazione - I requisiti della comunicazione industriale - Manutenzione 4.0 : la coerenza dei dati - Applicare un Monitoraggio Permanente della rete

Nuovo WAGO I/O SYSTEM FIELD (IP67) già pronto per il futuro dell'automazione delle macchine modulari

- Alberto Poli

- Articoli/Atti convegno

Prestazioni elevate, progettato per reti time-sensitive (TSN) e insensibile alle condizioni ambientali più dure: WAGO I/O System Field per l'automazione senza cabinet combina un'enorme quantità di funzioni dentro un robusto alloggiamento IP67. Il nuovo WAGO I/O System Field con protezione IP67 è la soluzione di automazione orientata al futuro per applicazioni all'esterno dell'armadio elettrico. Combina la velocità con bus di campo basati su ETHERNET come il protocollo di comunicazione, ad esempio per la connettività cloud. Scopri di più su www.wago.it

Profilo Process Automation (PA) su PROFINET: ci siamo!

- Micaela Caserza Magro

- Articoli/Atti convegno

L'evoluzione del bus di campo verso Ethernet ha creato nuovi scenari definendo le possibilità che si possono sfruttare negli impianti di processo che usano la tecnologia PROFINET. Nuove opportunità di integrazione con gli impianti già esitenti in PROFIBUS PA (process automation), nuove soluzioni grazie alle topologie di reti flessibili offerte da PROFINET e nuovi livelli di performance grazie ai ridotti tempi di ciclo.

I vantaggi di IO-Link spiegati con casi applicativi

- Serena Fortunati

- Articoli/Atti convegno

- IO-link - Cos'è una rete IO-Link e come crearla - Dove possiamo utilizzare e trovare IOLink - Quando utilizzo IO-Link - Casi applicativi - Vantaggi

Architetture Profinet a regola d'arte secondo specifiche PI International

- Claudio Casali

- Articoli/Atti convegno

(in parte in lingua inglese) - Progettazione di una rete Profinet - Basic design rules - General - Copper Wiring - Planning of access points for network diagnoses - Safety + Security

Security per le reti industrial Ethernet

- Daniele Rovetta

- Articoli/Atti convegno

- Non è possibile ignorare la Security - Le reti industriali tradizionali - Real-Time Ethernet - Nuovi accessi per Industry 4.0 - Security per IT e per reti industriali - Principali vincoli della Security per le reti industriali - Approccio efficace: "defence in depth" - Le minacce più trascurate - interfacce di configurazione

Industry 4.0 e le Reti Industriali : progettazione, soluzioni e commissioning, secondo le normative vigenti

- Micaela Caserza Magro

- Articoli/Atti convegno

(in parte in lingua inglese) - Progettazione di una rete Profinet - Ethernet NON nasce per il mondo industriale - Basic design rules - General - Copper Wiring - Planning of access points for network diagnoses - Safety vs Security

Profibus, Profinet e IOLINK

Industry 4.0 e le Reti Industriali : progettazione, soluzioni e commissioning, secondo le normative vigenti

- Casali Claudio

- Articoli/Atti convegno

Una panoramica tecnica su come si progetta e si installa una rete industriale di comunicazione su base Ethernet, con utilizzo di strumentazione e software di ultima generazione, con certifcazione finale.

Design e troubleshooting di reti Profinet

- Daniele Rovetta

- Articoli/Atti convegno

- Reti PROFINET nell'era Industry 4.0 - Diagnostica e verifica delle performance della rete PROFINET - Esempi reali analisi approfondita rete PROFINET - Conclusioni

Manutenzione predittiva dei guasti su reti di processo

- Micaela Caserza Magro

- Articoli/Atti convegno

- Industria 4.0, i benefici attesi - Legge di Bilancio - Punti importanti per il rinnovo tecnologico - Industry 4.0: il nuovo modello ISA - Modello ICT - Information and Communications Technology - Normative Bus di Campo - Le tecnologie disponibili - Reti fieldbus - Quali errori su reti Ethernet Industriali -Come fare a prevenire i guasti sulle reti industriali ?

Permanent Network Monitoring, dalla progettazione alla prevenzione dei guasti

- Alberto Sibono

- Articoli/Atti convegno

- Come si sviluppa il concetto di PNM ? - Industry 4.0: la storia - Struttura del modello ISO/OSI - Normative per i bus di campo - Profibus - Dalla progettazione alla prevenzione dei guasti

Come progettare correttamente una rete Profinet nell'ambito della Safety

- Claudio Casali

- Articoli/Atti convegno

Una rete Industrial Ethernet deve rispettare e soddisfare alcune regole base per la sua progettazione affinchè questa sia performante e robusta a tutte le condizioni di lavoro che si possono presentare. Oltre a questo è possibile anche implementare funzioni di sicurezza sfruttando la rete PROFINET come mezzo trasmissivo per i comandi ed i segnali di sicurezza. Questo è possibile sfruttando il profilo di sicurezza ProfiSAFE su PROFINET, ma anche per questo è necessario conoscere le regole di prog

Disponibile la scheda aggiuntiva Power over Ethernet (PoE) ufficiale per Raspberry Pi 3 Model B+

- Chloe Willcox

- Articoli/Atti convegno

L'attesissimo HAT fornisce una soluzione di alimentazione per progetti embedded e IOT Raspberry Pi 3 Model B+ Leeds, Regno Unito, 9 Gennaio 2019: Farnell element14, il Development Distributor, distribuisce l?HAT Power over Ethernet per Raspberry Pi 3 Model B+. Il nuovo HAT, annunciato contestualmente al lancio di Raspberry Pi 3 Model B+, consente di alimentare la scheda mediante un cavo Ethernet, eliminando la necessità dell'alimentazione separata.

MobiLink: parametrizzazione mobile di dispositivi HART, Foundation Fieldbus e PROFIBUS PA

- Softing Italia

- Articoli/Atti convegno

Lo scambio di dati digitali sulla base di standard di comunicazione industriale è una competenza centrale di Softing. Grazie all'approfondita conoscenza delle tecnologie e dei requisiti tecnici di produzione Softing si propone come partner strategico per il settore dell'automazione industriale, con oltre 35 anni di esperienza nei settori fieldbus e Industrial Ethernet.

ProfiNet come dorsale per l'implementazione dell'industria 4.0

- Giorgio Santandrea

- Articoli/Atti convegno

La digitalizzazione avvicina notevolmente le reti OT con le reti IT PNO Industry 4.0 WG TSN rispetto al modello ISO/OSI “Time-sensitive Networking” (TSN) – Tecnologia PROFINET basato su TSN

Manutenzione 4.0 per le reti di comunicazione

- Micaela Caserza Magro

- Articoli/Atti convegno

Ruolo della comunicazione: ambienti di applicazione I requisiti della comunicazione in I4.0 Efficienza di un bus PROFINET in a nutshell Quali errori in PROFINET Strumenti di diagnostica Mirroring

Il ruolo della comunicazione Ethernet per una manutenzione 4.0

- Micaela Caserza Magro

- Articoli/Atti convegno

Ruolo della comunicazione: ambienti di applicazione I requisiti della comunicazione in I4.0 Ethernet: punti di forza Manutenzione 4.0 La comunicazione in ottica I4.0 Ruolo della connettività Mappatura oggetti PROFINET in OPC UA

Le esigenze della manutenzione predittiva di oggi a prova di futuro, Energy e Power Management pronti per l’ IIoT.

- Simone Merlotti

- Articoli/Atti convegno

L'esperienza Weidmüller L'infrastruttura IIOT Misurazione energia a tutti i livelli sito, rende trasparente il comportamento impianto Energy Meter connesso all'infrastruttura ethernet Energy Meter connesso direttamente al PLC Metodi di manutenzione Analytics e manutenzione predittiva secondo Weidmuller

Progettazione di una rete PROFINET e verifica delle sue performance

- Paolo Ferrari

- Articoli/Atti convegno

Nei sistemi di automazione moderno saranno sempre più richiesti accessi verticali ai dispositivi di campo, cioè i sistemi di supervisione e analisi dati dovranno recuperare informazioni direttamente dentro nei sensori e negli attuatori. Con PROFINET questo è possibile senza modificare l'architettura di rete e garantendo un adeguato livello di sicurezza. Il workshop introduce criteri di progetto per adattare il proprio sistema e renderlo robusto, sicuro e pronto a facile da espandere.

La nuova piattaforma per l'edificio efficiente The new platform for efficient building.

- Roberto Conca

- Articoli/Atti convegno

The new platform for efficient building. Il monitoraggio dei dati. Lo standard M-Bus. La trasmissione del dato. Il Cervello del sistema L'importanza del bus di Campo.

La diagnostica on-line e da remoto di una rete Ethernet Industriale: come prevenire i guasti e le perdite di dati

- Micaela Caserza Magro

- Articoli/Atti convegno

- Ruolo della comunicazione: ambienti di applicazione - I requisiti della comunicazione in I4.0 - Ethernet, punti forza - Progettare una rete ad hoc - Esigenze industriali e office - Pianificazione di una rete industriale - Come misurare - PNM - Gestione degli allarmi

Safety e Ethernet: convivenza tecnologica?

- Micaela Caserza Magro

- Articoli/Atti convegno

Panoramica del Consorzio. La sicurezza Funzionale. - Funzione di Sicurezza Strumentata - Sistema strumentato di sicurezza - Altri livelli di protezione Introduzione alla Safety. Il panorama normativo - processo. Il modello ISO/OSI. Indistriale Ethernet.

Come progettare e realizzare Reti Ethernet Industriali a regola d’arte

- Alberto Sibono

- Articoli/Atti convegno

- Industry 4.0 - Iperammortamento - Conoscere Ethernet Industriale - Comprendere la progettazione di reti industriali su base Ethernet - Conoscere i principali protocolli di reti industriali basati su Ethernet - Vantaggi e esigenze industriali Esempi: Profinet - Componenti Infrastrutturali - Tecniche di messa a terra - Security - Permanent Network Monitoring - Diagnostica di Rete - Normative

Smart Building: The WaterPark Place di Toronto un esempio di edificio altamente connesso

- Fabio Checchi

- Articoli/Atti convegno

(in parte in lingua inglese) Evoluzione dei sistemi di supervisione Business drivers che spingono la trasformazione digitale del settore immobiliare Big Data (in the Cloud) Power over Ethernet

Diagnostica e troubleshooting delle reti in ottica manutenzione 4.0

- Micaela Caserza Magro

- Articoli/Atti convegno

(in parte in lingua inglese) - Industry 4.0 - I 7 famigerati punti dell’ Iperammortamento - Efficienza di un bus - Le tecnologie disponibili - Come fare diagnostica e troubleshooting - PROFINET : i dispositivi nella rete

Evoluzione dei protocolli di comunicazione:come e perché l’Indusrtial IoT può aiutare controlli e misure di impianto

- Fabio Fumagall

- Articoli/Atti convegno

Hilscher: introduzione IIoT & Industry 4.0 nel mondo Utilizzo pratico - Asset Intelligence Network (SAP AIN) in collaborazione con SAP e Techedge Connettività: la base della nuova „Impresa I4.0“- Topologie possibili - Bus di campo industriali - Reti e servizi IT - Soluzioni netIOT - Edge Gateway - DIP: Device Information Portal Information on web

Macchina fresatrice 5 assi CNC-RTCP: utilizzo seamless della tecnologia safe motion nell'interazione operatore-macchina

- Marco Bottini

- Articoli/Atti convegno

Utilizzo di PLC, IO in bus di campo, azionamenti e motori tutti con certificazione SAFE Integrati in nativamente con il controllo PLC e CN di macchina Grazie alla tecnologia OpenSafety su Ethernet Powerlink

Rittal un’azienda all’insegna dell’evoluzione 4.0

- Edgardo Porta

- Articoli/Atti convegno

Efficienza: 75% di energia risparmiata grazie ai componenti a velocità regolata e alla tecnologia heat pipe Versatilità: Adatto al mercato internazionale grazie alla mutitensione Sicurezza: Maggiore durata dei componenti sia interni all’armadio, sia interni al condizionatore grazie al raffreddamento modulare Facilità d’uso: Operatività intuitiva grazie al display touch e alle interfacce di comunicazione intelligenti Diagnosi veloce, utilizzando un'applicazione tramite interfaccia NFC, monitoraggio remoto via ethernet, analisi dettagliata delle funzioni e parametrizzazione via software di diagnosi

Prossimo evento

Settori Hot

- Laser79

- Logistica90

- Motori73

- PLC182

- Smart City151

Parole chiave Hot

Le news più lette

- Stefania Nani

Gli articoli più letti

- Vito Conte

- Alberto Sibono

- Alberto Sibono

Webinar più visti del mese

- Ascon Tecnologic Srl

- Annalisa Marra

- Perfettibile Diego

Settori Popolari

- Automazione industriale2818

- Informatica1988

- Elettrotecnica1917

- Industria 4.01804

- Software industriale1446

English

English